|

|

Специальность 130203

«Технология и техника разведки месторождений полезных ископаемых»

info@mosgeonet.ru Специализация «Технология бурения геологоразведочных скважин» |

БиблиотекаМЕТОДЫ ОПРЕДЕЛЕНИЯ АБРАЗИВНОСТИ ГОРНЫХ ПОРОД (часть 1) Количественная оценка абразивности горных пород необходима для создания и совершенствования породоразрушающего инструмента, предназначенного для работы в различных горно-геологических условиях, проектирования параметров режима бурения, нормирования труда и материальных затрат на буровых работах, а также для установления рациональных областей применения коронок и долот. В связи с этим практическое значение имеют лишь те методы, которые обладают достаточной степенью универсальности, с необходимой полнотой и точностью фиксируют способность горной породы изнашивать породоразрушающий инструмент различных типов при разных способах воздействия на забой. Основные методы определения абразивности пород, используемые в технологии бурения, делятся на четыре группы: 1) испытания монолитных пород; 2) испытания раздробленных порошкообразных масс; 3) расчет абразивности на основе прочностных параметров и структурных характеристик пород; 4) оценка абразивности на основе интерпретации изменения скорости проходки скважин. Методы каждой из указанных групп имеют общетехнологическое значение (применимы к любым способам бурения и пригодны для сопоставления разных способов), но весьма различаются по возможностям использования в полевых условиях, по степени оперативности реализации и точности оценки. Определение абразивности монолитных пород впервые было выполнено Е.Ф. Эпштейном и Н.В Пичахчи. Стержень из твердого сплава, эксцентрично закрепленный в патроне шпинделя, в течение 10 мин истирали об образец горной породы. За меру абразивности принимался коэффициент износа стержня, равный отношению объема износа стержня к величине работы, затраченной на трение - износ твердосплавного стержня на единицу работы сил трения. Впоследствии неоднократно предпринимались попытки таким образом - путем прямого физического моделирования износа инструмента в процессе бурения - оценивать способность горных пород к износу инструмента. Однако кажущаяся простота метода не соответствует действительной трудоемкости его реализации: существенные сложности возникают при замере мощности, расходуемой на трение, с искажающим влиянием продуктов истирания стержней на коэффициент трения и абразивность породы. Также имеется ряд других проблем, усложняющих реализацию метода. Наиболее полно оценка абразивности монолитной горной породы может выполняться на специальной установке, разработанной Л.А. Шрейнером. Тщательно отшлифованный образец горной породы (керн) закрепляется в строго горизонтальном положении на рабочем столе, перемещающемся в горизонтальном направлении со скоростью 4 об/мин. Образец подводят под эталонное режущее кольцо диаметром 30 мм и толщиной 2,5 мм, изготовляемое из углеродистой закаленной стали (содержание углерода 0,8 %). Кольцо вращается с фиксированной частотой (от 300 до 1400 об/мин) при усилии от 10 до 300 Н. В зону контакта кольца с породой подается охлаждающая жидкость. В процессе опыта с помощью счетчика ведется счет числа оборотов кольца. Технические решения, положенные в основу конструкции данной установки, позволяют свести к минимуму искажающие влияния: перемещение образца горной породы относительно вращающегося кольца позволяет избежать засаливания (загрязнения продуктами износа) точки контакта, благодаря счетчику оборотов более точно фиксируется длина пути трения и работа, затрачиваемая на трение. Изменение диаметра кольца в результате абразивного износа используется в качестве основы для расчета коэффициента абразивности: Кабр = ΔVc / P , (3.19) где ΔVc - объемный износ стали на единицу пути трения, ед. объема/ед. длины; Р - нагрузка на кольцо, ед. силы. Абразивность дробленой породы может определяться несколькими методами. Метод А.В. Кольченко заключается в следующем. Глинистый раствор (2200 мл) плотностью 1,07-1,08 г/см3 смешивают с порошком породы фракции крупностью 0,1-0,25 мм объемом 300 см3 . Под давлением газа 1 МПа из насадки со скоростью 35 м/с смесь подают на стальной эталонный образец -диск диаметром 28 мм и толщиной 5 мм, установленный на расстоянии 25 мм от торца насадки под углом 45°. За показатель абразивности горной породы принимается объемный износ пластинки. В ЦНИГРИ разработан метод определения коэффициента абразивности горных пород, в соответствии с которым засыпают в специальный стакан 1 см3 раздробленной породы (размер частиц < 0,5 мм) вместе со свинцовой охотничьей дробью № 5 (16-19 шт.). В течение 20 мин стакан встряхивается на специальном вибростенде (прибор ПОАП) с частотой 1400 двойных ходов в 1 мин, в результате чего дробь теряет часть своей массы. Коэффициент абразивности рассчитывают по формуле Кабр = ΔQ/100, (3.20) где ΔQ - потеря массы дроби, мг. Определение абразивности на основе анализа прочностных характеристик горных пород базируется на использовании, во-первых, многолетнего технологического опыта и, во-вторых, на раскрытии физической сущности явления износа, определяемого прочностными характеристиками взаимодействующих тел (горной породы и породоразрушающего инструмента).

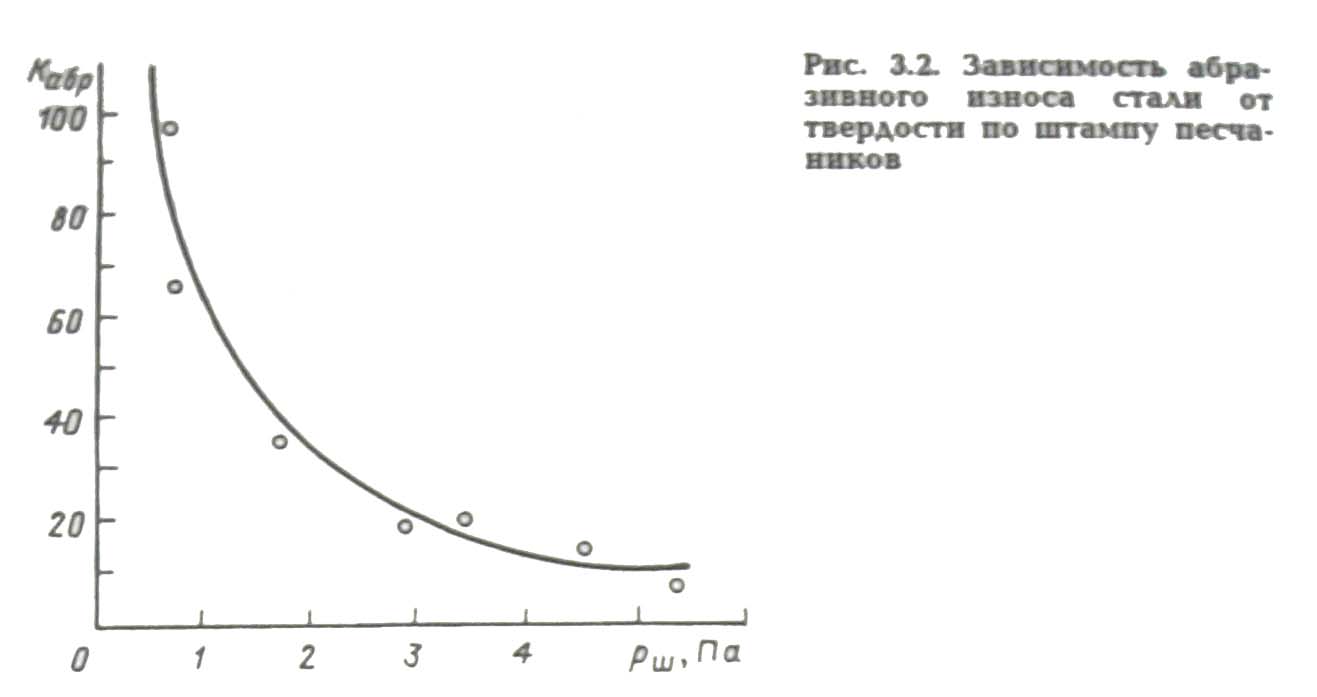

На рис. 3.2. представлена полученная экспериментальным путем (И.П. Мельничук, 1973 г.) кривая зависимости показателя абразивности (коэффициента абразивного износа) песчаников от их твердости по штампу. Нелинейный характер зависимости свидетельствует о побочном влиянии на абразивность горной породы некоторых других факторов. В случае песчаников таким побочным фактором является зернистость (крупность) минеральных зерен, слагающих песчаники, которая сама по себе, независимо от прочности породообразующих минералов, влияет как на твердость по штампу, так и на абразивность горной породы. С увеличением твердости минералов в общем случае абразивность возрастает - это соответствует природе абразивного износа, когда баланс взаиморазрушения горной породы на забое и породоразрушающего инструмента в конечном счете определяется соотношением значений их прочности. Но с уменьшением крупности зерен минеральных агрегатов происходит существенное относительное уменьшение способности горной породы изнашивать инструмент. В первом приближении это можно объяснить рассредоточением разрушающей инструмент реакции забоя за счет большого количества частиц породы и уменьшением величины элементарных разрушающих воздействий. В то же время независимо от твердости породообразующих минералов с уменьшением зернистости возрастает твердость горных пород по штампу, агрегатная твердость и контактная прочность. Это связано с относительным увеличением количества межкристаллических связей (цементных прослоек), попадающих под торец индентора, усилие разрушения которых фиксирует величину рш. Кривая, представленная на рис. 3.2, показывает, что для песчаников, слагаемых агрегатами минеральных зерен постоянного состава, зернистость является определяющим показателем. Поэтому с возрастанием рш абразивность падает. Однако приведенный на рис. 3.2 график не применим к породам других типов. Для каждой группы пород механизм влияния на абразивность твердости породообразующих минералов и зернистости минеральных агрегатов имеет свой особенный характер. В горных породах, прочность которых определяется прочностью межкристаллических связей (прочностью цемента), зернистость сказывается в большей степени, а в горных породах с весьма высокой твердостью породообразующих минералов (корунд и гранатсодержащие сланцы, кварцевые песчаники, скарны, роговики, джеспиллиты, кварциты), а также в горных породах, твердость по штампу рш которых определяется соотношением количества различных минералов, зернистость имеет подчиненное второстепенное значение. В каждом конкретном случае для горных пород различного типа (на каждом крупном месторождении) прогноз абразивности пород по сравнительно легко определяемым физико-механическим характеристикам должен иметь экспериментальное лабораторное подтверждение. "Разведочное бурение" / А.Г. Калинин, О.В. Ошкордин, В.М. Питерский, Н.В. Соловьев, "Недра" М 2000

|